Bardzo ważnym projektem w historii firmy Alnea był projekt budowy linii produkcyjnej służącej do budowy zaworów do systemu wentylowania siedzeń samochodowych, gdzie zawarta była cała esencja naszego dotychczasowego wieloletniego doświadczenia. Nasza linia produkcyjna robi wrażenie – zobaczcie sami!

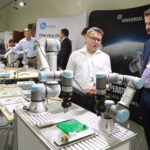

Roboty KUKA

Jednym z najciekawszych punktów linii była stacja 1, która została zaprojektowana na 4 roboty KUKA współpracujące z obrotowym kołem produkcyjnym, gdzie proces odbywał się nadążnie, czyli bez zatrzymywania koła. Rozwiązanie to pozwoliło zmniejszyć czas produkcji o 40%. Korzyścią dodatkową było użycie 4 zamiast wymaganych przez Klienta 5 robotów, co przełożyło się na niższy koszt stacji.

Proces lutowania

Kolejna stacja przedstawia proces wycinania, który dzięki zastosowaniu stempla o zmiennej geometrii zmniejszył poziom hałasu o około 20 DB, co było jednym z kluczowych wymagań ze strony Klienta.

Następnym procesem wykonywanym na linii jest proces lutowania oparty na naszym autorskim rozwiązaniu – ZEUS. Proces kończy się kontrolą wizyjną. O samej aplikacji ZEUS LINK.

Dyspenser

Na kolejnej stacji widać proces plazmowania czyli przygotowania powierzchni do nałożeniu kleju. Zwróćcie Państwo uwagę, że drugim narzędziem na robocie jest dyspenser, który precyzyjnie aplikuje klej.

Detal następnie przejeżdża na tłoczek (są to komponenty takie jak sprężynki i gumki o średnicy 3 mm). Robot wyposażony w 3 narzędzia odpowiada za proces wycinania i montażu komponentów ze sobą i w następnym kroku przekazuje detal dla drugiego robota, który dokonuje pomiaru rezystancji i po zakończonym procesie przekazuje detal do dalszej produkcji.

Dalszy montaż

Na kolejnej stacji jest montowany cover, który jest dostarczany za pomocą podajnika wibracyjnego. Po zakończonym montażu zabudowy górnej detal jest ponownie transportowany do stacji plazmująco-klejącej. W tym procesie następuje połączenie zabudowy górnej i zabudowy dolnej za pomocą kleju. Zgodnie z wymaganiami Klienta klej nie może spłynąć do zabudowy dolnej, dlatego też w kolejnej fazie produkcyjnej została zastosowana lampa UV, która w ciągu 4 sekund utwardza nałożoną warstwę kleju.

Stacja testowania szczelności i przepływu

Bardzo ciekawą i skomplikowaną stacja w tym ciągu produkcyjnym była stacja testowania szczelności i przepływu. Testy odbywały się przy użyciu powietrza atmosferycznego i helu. Dodam jako ciekawostkę, że testowanie szczelności helem było na poziomie zbierania pojedynczych atomów, a więc na poziomie prawie laboratoryjnym (w cyklu produkcyjnym 12 sekund). Wyniki pomiarów były opracowywane w dedykowanej aplikacji opartej na systemie LabView.

OK/NOK

Po zakończonych testach detal trafia do ostatniej stacji, gdzie następuje proces oznakowania produktu (OK/NOK) oraz uzbrojenie w tzw. dumpera i przekazany dla operatora jako gotowy zawór do montażu lub integracji w bloki zaworowe.

Podsumowując 14 robotów, 3 zmiany, 7 dni w tygodniu, minimum 300 produktów na godzinę, zapewnienie jakości dzięki 10 punktom kontroli systemów wizyjnych.

Recent Comments