Ostatnie kilka lat przyniosło nam niesamowity wzrost automatyzacji w sektorze usług. Transformacja cyfrowa silnie wpłynęła również na niektóre branże – szczególnie spożywczą. Wytwarzane produkty muszą być dobrej jakości, być zróżnicowane i dopasowane do potrzeb klienta, które szybko się zmieniają stąd potrzeba elastyczności. 5 poziomów automatyzacji przedstawia perspektywę rozwoju przedsiębiorstwa, od procesów manualnych poprzez stopniowe zwiększanie robotyzacji, aż po harmonijną autonomię wszystkich systemów.

Diagnoza przedsiębiorstwa

Aby zacząć transformację w kierunku Przemysłu 4.0 należy najpierw przeprowadzić diagnozę przedsiębiorstwa pod względem zaawansowania procesów i dojrzałości cyfrowej. Można także stworzyć Mapę Drogową do Przemysłu 4.0 czyli całą strategię rozwoju firmy w kierunku wdrażania odpowiedniego modelu biznesowego oraz nowych technologii.

5 poziomów automatyzacji

-

Ręczna produkcja

Ręczna produkcja cechuje firmy, w których brak automatyzacji. Procesy odbywają się bez integracji, dane zbierane są w formie papierowej, a następnie wpisywane do arkusza kalkulacyjnego.

Działania są oparte na ścisłych procedurach, czynności wykonywane ręcznie

-

Początki automatyzacji

Pojawiają się maszyny, proste przenośniki, ale są one jednostkowe. Wdrożenia nowych urządzeń są trudne ponieważ wymagają większych kwalifikacji od operatorów oraz nowych procedur. Dane nadal zbierane są w formie papierowej. Ten poziom cechuje często przypadkowość – zakupy nowych maszyn nie są podyktowane strategią rozwoju.

-

Rozwój procesów

Więcej maszyn to bardziej zaawansowane procedury, szybsze wytwarzanie produktów i większa powtarzalność. Pojawiają się zautomatyzowane łańcuchy wartości. Na tym etapie firma powinna mieć już przygotowaną całą strategię rozwoju i transformacji, aby uniknąć niepotrzebnych lub nietrafionych inwestycji.

-

Zaawansowana automatyzacja

Procesy i maszyny są poukładane w określone cykle, są mierzalne, standaryzowane i powtarzalne. Dane zbierane są cyfrowo i przetwarzane w taki sposób by doskonalić produkcję. Pracownicy zajmują się głównie procesami, które trudno zautomatyzować, ale ich główne zadanie to nadzór pracy maszyn.

-

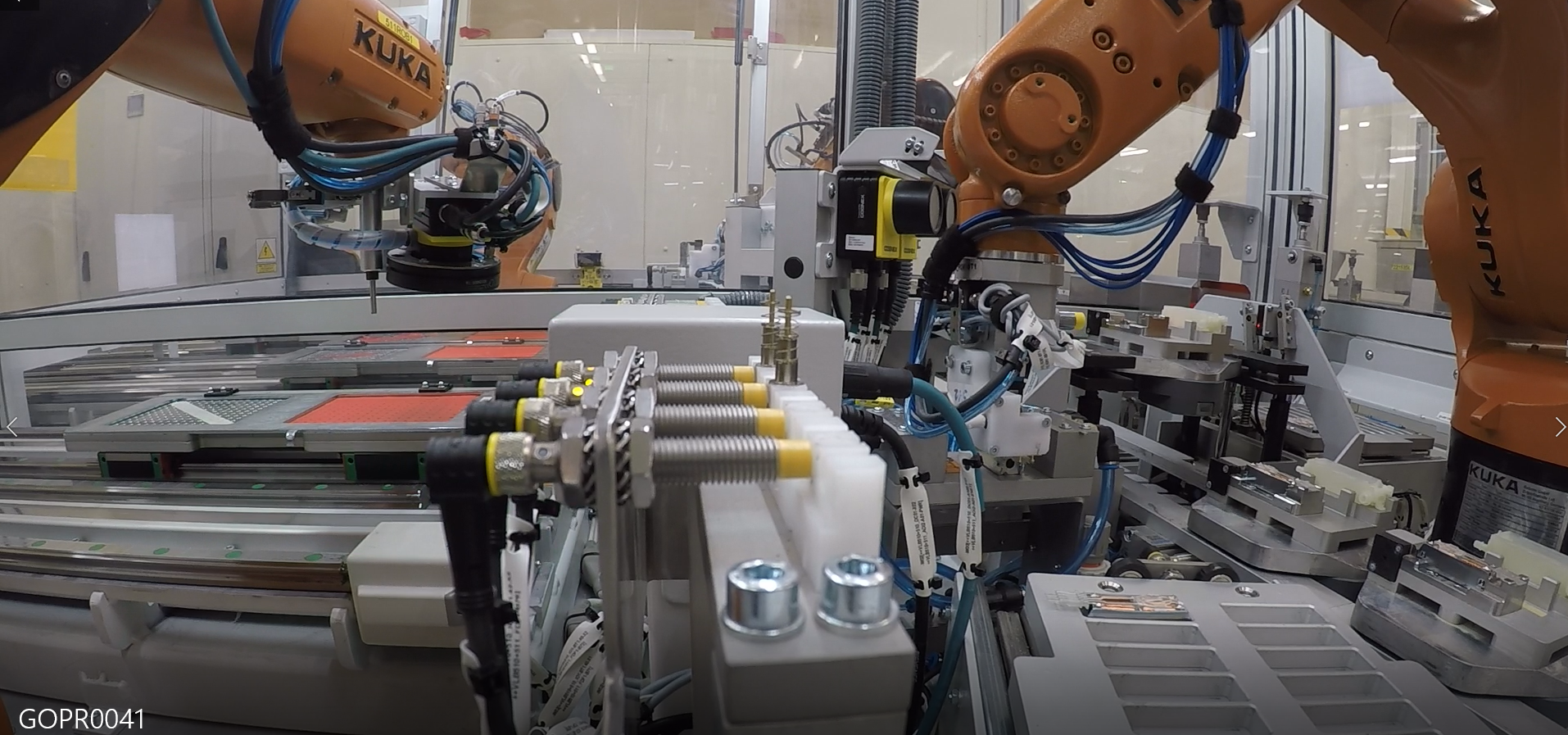

Pełna integracja maszyn, procesów i ludzi

Pełna integracja maszyn, procesów i ludzi to właśnie Przemysł 4.0. Maszyny i roboty oraz zautomatyzowane linie produkcyjne pokrywają prawie 100% procesów. Integracja obejmuje także dane produkcyjne zbierane w BigData i przetwarzane w chmurze. Skalowalność produkcji jest możliwa na najwyższym poziomie jakości. Ludzie nadal kontrolują maszyny i procesy oraz tworzą nową jakość w łańcuchach wartości.

Inne wyznaczniki nowoczesnej automatyzacji

Historia automatyzacji ma już ponad 100 lat. Od tamtego czasu zmieniły się modele biznesowe, technologie, łańcuchy dostaw. Jakie są inne wyznaczniki nowoczesnej automatyzacji?

– Zamknięty obieg surowców (woda, energia itp)

– Energooszczędność

– Inteligenta produkcja

– Cyfryzacja procesów produkcyjnych, administracyjnych, biurowych

– Cyberbezpieczeństwo

– Przywództwo, zarządzanie projektami i strategia rozwoju

– Edukacja pracowników

Recent Comments