Zbliża się trudny czas nie tylko dla krajów Europy zachodniej, ale przede wszystkim dla Polski. Demografia będzie powodem załamania się rozwoju gospodarczego w Polsce. Tę informację posiadamy już od dłuższego czasu, ale w momencie dobrej koniunktury, niskiego bezrobocia nie do końca dostrzegamy zbliżający się problem, którego nie można rozwiązać jedną dobrą ustawą czy rozporządzeniem. Problemów demograficznych nie rozwiązuje się w krótkim czasie, lecz może to potrwać 25-50 lat, co przekłada się na problemy kilku pokoleń

Jak wygląda obecnie sytuacja?

Koszty pracy rosną. Liczba wykwalifikowanych pracowników w przemyśle nieustannie spada. Firmy docierają do granic możliwości produkcyjnych. Równocześnie problemem staje się odejście od archaicznego systemu pracy ręcznej takiej jak w XIX – wiecznych manufakturach.

Jesteśmy krajem pretendującym do czołówki z największym poziomem rozwoju gospodarczego, jednak równocześnie znajdujemy się na szarym końcu pod względem efektywności pracy i stopnia robotyzacji, czy automatyzacji przemysłu. Może się wydawać, że rok 2018 cieszy, bo mamy wzrost instalacji robotów na poziomie 36%, ale jeżeli spojrzymy na liczby globalne, to mamy 1700 robotów w 2017 i mniej więcej 2500 w 2018, względem 140 tysięcy robotów w Chinach. Żeby chociaż procentowo rozwijać się, tak jak Chińczycy powinniśmy rok do roku instalować 5-10 tys. robotów przemysłowych, a mamy poziom 2500.

Co nam zagraża?

Tutaj można wymienić wiele negatywnych czynników i zagrożeń, ale najważniejsze będą konsekwencje społeczne. Tysiące młodych osób, ale również specjalistów wyjechało za granicę. Może wyjechać jeszcze więcej. Niemożliwe będzie podtrzymanie nawet obecnej sytuacji demograficznej, jeśli będzie rodziła się mniej niż dwójka dzieci na parę. Już dziś istnieją poważne niedobory siły roboczej w przemyśle. Ludzie nie chcą pracować na najprostszych stanowiskach robotniczych, na których wynagrodzenie rzadko kiedy może przekroczyć najniższą pensję krajową. Nikt nie chce wykonywać swoich obowiązków za takie wynagrodzenia, co jest absolutnie zrozumiałe. Jednocześnie rośnie pokolenie Z, czyli pokolenie, które szybko się nudzi. Nikt nie będzie chciał wykonywać powtarzalnych, żmudnych operacji.

Przykładem może być branża meblarska, tak mocno wrośnięta w nasz region Warmii, Mazur i Powiśla. Jest to ciężka, żmudna praca, w dodatku w halach, gdzie panuje duże zapylenie. A jednak ciągle największe firmy meblarskie opierają się głównie na pracy ludzkiej. Jednocześnie już od 2-3 lat słyszę od Prezesów tych spółek, że mają potężne problemy ze znalezieniem pracowników. I to pomimo otwarcia polskiego rynku na pracowników ze wschodu.

Te wszystkie problemy prowadzą do jednego: braku rentowności przedsiębiorstw i ich upadku. Jakie przyniesie to konsekwencje społeczne? Obniżający się poziom życia, wzrost bezrobocia, spadek pozycji naszego Kraju, to tylko niektóre z zagrożeń.

Jak przeciwdziałać?

Odpowiedź jest prosta. Iść w nowe technologie wytwórcze i gospodarkę opartą na wiedzy! Robotyzować, automatyzować, cyfryzować biznes!

Prosty przykład:

• ile metrów wodociągu może położyć dziennie pracownik przy pomocy łopaty, a ile przy pomocy koparki?

• czy 60 letni pracownik jest w stanie operować łopatą? Często już nie. A koparką? Na pewno znaczna ich część.

Jeżeli nie zrobimy tego kroku, nie zaczniemy wprowadzać maszyn, techniki, nie zaczniemy się robotyzować i automatyzować – nie ma szans, żebyśmy poradzili sobie w naszej sytuacji demograficznej.

Działań jest potrzebnych jeszcze bardzo dużo, ale my rozpoczęliśmy od edukacji firm. Jakie firmy w Polsce robotyzują się najchętniej? Te z zagranicznym kapitałem – nie polskie. Te z polskim kapitałem ciągle bazują na pracy ręcznej. Dlatego stworzyliśmy kilka projektów informacyjnych, między innymi Konferencję „Automatyzacja i Robotyzacja Przemysłu”, których celem jest przekonanie przedsiębiorców, że nie poradzą sobie z konkurencją, jeżeli będą opierali się głównie na pracy ręcznej – zasoby siły roboczej w Polsce, ludzi w sile wieku niestety już się skończyły.

My przede wszystkim inwestujemy w ludzi. Zatrudniamy coraz ciekawsze osoby, wciąż rozwijające się, można powiedzieć hobbystów automatyzacji i robotyzacji. Przyjmujemy do firmy również osoby chcące się uczyć, które szkolimy, dajemy im wiedzę, kompetencje, nowe umiejętności. Nasze rozwiązania są naprawdę topowe, doceniane na całym świecie.

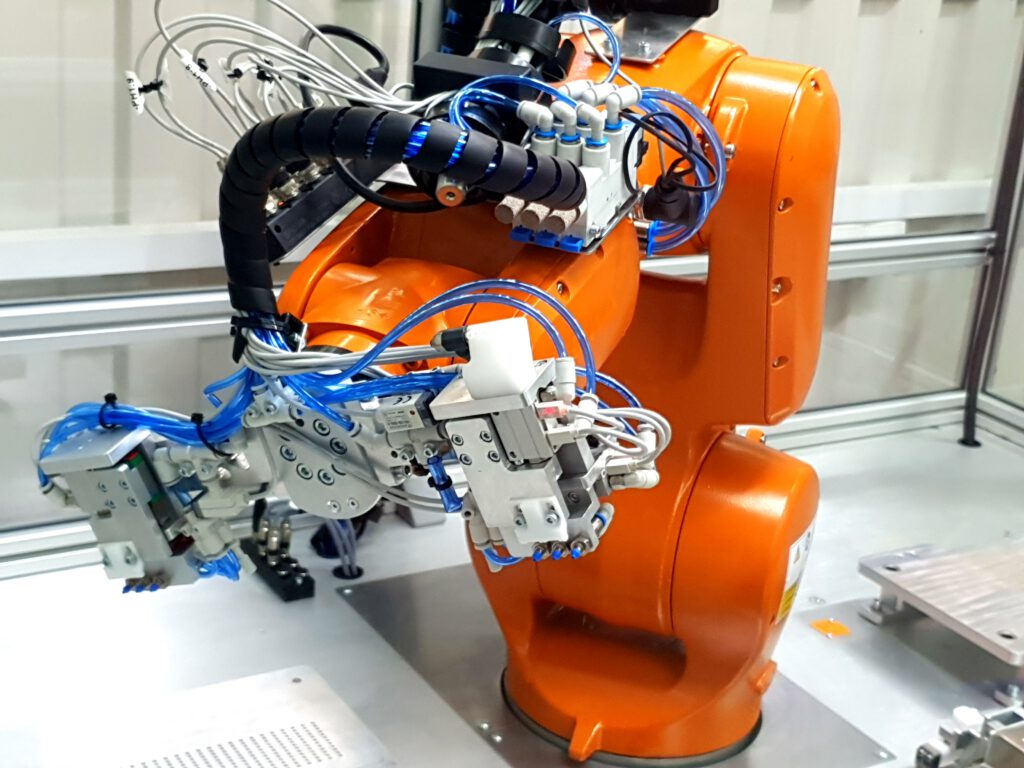

Dzięki temu pomagamy przedsiębiorstwom w zwiększaniu produktywności, efektywności, wydajności. Z jednej strony odciążamy pracowników zwalniając ich do innych obowiązków, z drugiej pomagamy zwiększyć przychody zakładów produkcyjnych.

Tak wygląda gospodarka przyszłości, gdzie obok wysoko wykwalifikowanych, świetnie opłacanych ludzi będą pracowały roboty. Nie możemy przegapić, przespać szansy jaką daje nam obecna pozycja Polski.

Krzysztof Kamiński

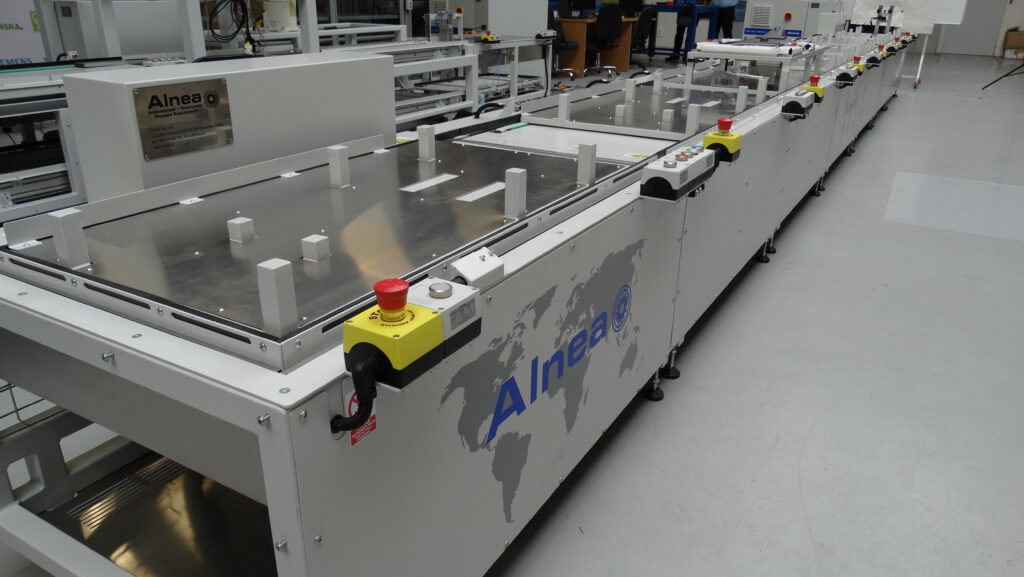

Prezes Grupy Alnea

Krzysztof Kamiński, absolwent Prawa i Administracji oraz Mechaniki i Budowy Maszyn na Uniwersytecie Warmińsko-Mazurskim w Olsztynie. Doświadczenia produkcyjne zdobywał w takich firmach, jak: Michelin, Case New Holland, Kongsberg Automotive, ArcelorMittal i innych. Zajmował stanowiska od technologa, przez inżyniera procesu, inżyniera produktu, kierownika działu technicznego do kierownika produkcji i kierownika utrzymania ruchu.

Od 2010 jest właścicielem i dyrektorem generalnym w spółce ALNEA, zajmującej się projektowaniem i produkcją maszyn i urządzeń dla przemysłu. Zajmuje także stanowisko kierownika naukowego projektu badawczo-rozwojowego z zakresu robotyki. W tym obszarze spółka realizuje projekt współfinansowany przez Narodowe Centrum Badań i Rozwoju, pod roboczą nazwą „oko dla robota”. W jego wyniku powstał elastyczny system pozycjonowania robota w przestrzeni, współpracujący z dostępnymi na rynku robotami. Firma ALNEA zajmuje się robotyzowaniem i automatyzowaniem procesów produkcyjnych. W swoim dorobku ma wiele rozwiązań zarówno w pełni zrobotyzowanych, jak również automatycznych i półautomatycznych. Najbardziej zaawansowana linia, jaka została zaprojektowana i wykonana w Spółce, to w pełni zrobotyzowana linia produkcji zaworów do systemów masażu w samochodach osobowych znanych, światowych marek.

Recent Comments