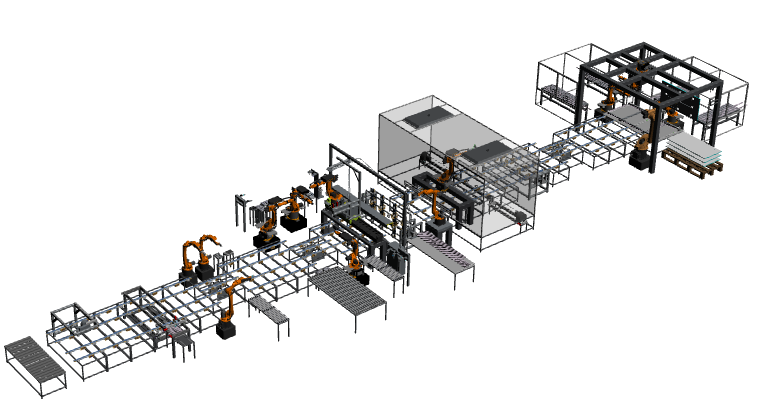

Pakowanie i paletyzacja to jedne z najprostszych procesów do automatyzacji. Szczególnie produkcja wielkoseryjna tych samych produktów (jogurty czy butelki) tego samego asortymentu nie sprawia trudności. Co jednak w przypadku, gdy do jednej paczki wkładamy różne elementy z różnych materiałów. Czy istnieje robot pakujący lub system wizyjny do pakowania, który poradzi sobie z takim zadaniem.

System wizyjny Horus

Potrzeba stworzenia nowego systemu wizyjnego wynikała z doświadczenia w pracy integratora systemów automatyki i robotyki. Na rynku jest wiele kamer, czujników i możliwości ich użycia, brakowało nam jednak jednego systemu, który zapewni offset procesów. Powtarzalność i dokładność robota przemysłowego wynosi średnio ,005mm. I tak dokładnie powinny być pozycjonowane elementy na linii produkcyjnej. A co jeśli nie da się osiągnąć takiej dokładności – jeśli elementy lub detale są przywożone na palecie poukładane losowo? Właśnie dlatego zaprojektowaliśmy i zbudowaliśmy nowy system wizyjny Horus.

Jedno narzędzie – wiele możliwości

System wizyjny Horus to jedno narzędzie, które daje nam dużo możliwości:

– wsparcie procesów produkcyjnych – pakowanie, pick&place, lutowanie, skręcanie, klejenie itp…

– profilometr,

– skaner 3D,

– kontrola jakości.

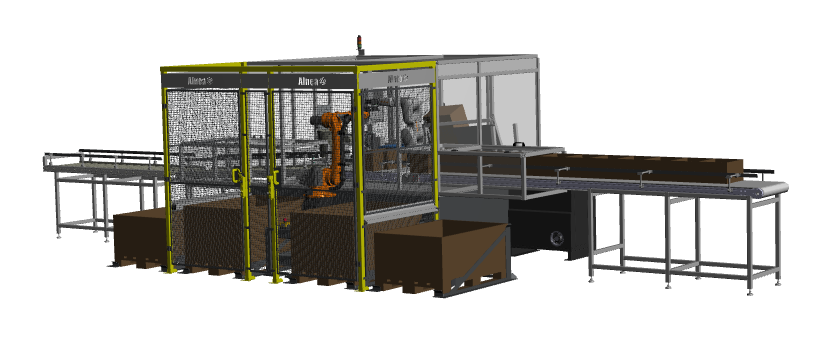

Robot pakujący

Szczególnym przypadkiem użycia systemu wizyjnego jest proces pakowania w branży meblarskiej. Każdy kto sam zamawiał i skręcał meble wie, ile elementów jest w jednej paczce:

– płyty meblowe o różnej grubości – laminowane, lakierowane, różnokolorowe

– przekładki kartonowe lub papierowe, zabezpieczenia kartonowe

– ograniczniki, woreczki ze śrubami.

Robot pakujący z systemem wizyjnym Alnea potrafi sobie poradzić z tym zadaniem.

System wizyjny i dobry chwytak

Robot to tylko maszyna nieukończona, potrzebuje zatem narzędzi. System wizyjny Horus i specjalnie zaprojektowany chwytak podciśnieniowy Schmalz to duet doskonały. Robot z systemem wizyjnym skanuje pole robocze, następnie podjeżdża do detali, a chwytak Schmalz pozwala na pobranie elementu i bezpieczne i precyzyjne odłożenie do kartonu. Ostatnie testy, które wykonaliśmy dowiodły, że nasza aplikacja jest w stanie przeskanować, pobrać i odłożyć detal w niecałe 6 sekund!

Pick&place

Robot pakujący to typowy pick&place. Poszczególne elementy są pobierane i odkładane, z tym, że dodajemy tu element sztucznej inteligencji – elementy są poszukiwane przez nasz system wizyjny Horus i odkładane są do pudełka w określonej konfiguracji.

Pick and place to jedna z najbardziej wszechstronnych aplikacji, którą można wdrożyć praktycznie na każdej linii produkcyjnej.

Tech me

Jako firma technologiczna dzielimy się naszą wiedzą, a niekiedy wspierają nas też nasi partnerzy. Obejrzyj nasz najnowszy odcinek Tech me.

Jeśli interesują Cię inne odcinki Tech me – zajrzyj TU.

Recent Comments