Nowe technologie rozwijają się coraz szybciej. Integracja wielu urządzeń, usprawnianie procesów produkcyjnych oraz nadrzędne sterowanie jest priorytetem w Przemyśle 4.0. Idea ta powstała jako odpowiedź na silny rozwój Chin w obszarze innowacji. Podstawowe założenia Przemysłu 4.0 to zastosowanie sztucznej inteligencji, zaawansowanego przetwarzania danych oraz kolaborację z człowiekiem w celu zwiększenia efektywności produkcji i minimalizacji strat.

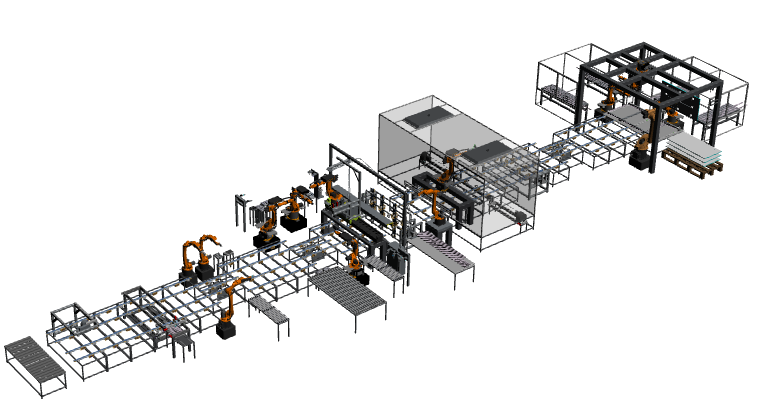

W ramach projektu Centrum Kompetencji Przemysłu Przyszłości w 2019 roku, Alnea zaprojektowała i zbudowała Demonstrator Fabryki Przyszłości. Taki projekt wymaga interdyscyplinarnej wiedzy, znajomości wielu technologii z zakresu robotyki, automatyki, mechaniki oraz rozwiązań IT.

Roboty przemysłowe i maszyny

W Alnea mamy już całą stajnię robotów, którymi się szczycimy. Zazwyczaj przydają się one do testów produkcyjnych. Nasi klienci bardzo często wysyłają nam zapytania o możliwości technologiczne. Wykonujemy próby technologiczne na produktach – klejenie, lutowanie, skanowanie, kontrola wizyjna, klejenie, nakładanie pasty, nakładanie uszczelki, spawanie i inne.

Nasze roboty

KUKA KR6 R900-2 – świetny robot o dużym zasięgu i niezłym udźwigu. Doskonale sprawdza się w aplikacjach z naszym systemem wizyjnym ponieważ korzystamy z całego zasięgu ramienia otrzymując skan dużej powierzchni roboczej

KUKA KR6 R700-2 – niemniej niż poprzedni – doskonały robot do testów lub np. montażu. Użyty w tej aplikacji ze względu na mniejszy zasięg podyktowany niewielką celką do jakiej go wsadziliśmy.

FANUC Robot CR-7iA/L – robot współpracujący o dużym zasięgu i niewielkim udźwigu – doskonały do pick&palce

OMRON LD-60 – AGV – autonomiczny robot mobilny o udźwigu 60 kg. Do transportu elektroniki – w sam raz.

SMT OV1385 Renex TWS AUTOMATION – linia SMT do automatycznego montażu powierzchniowego jest świetnym przykładem jak można zintegrować współpracę wielu maszyn.

Fabryka 4.0

Realizacja łańcucha procesów w Fabryce 4.0 naszego Demonstratora zaczynała się od robota Fanuc CR7iA. Pobierał on płytkę PCB i odkładał na robota mobilnego AGV z dostosowaną zabudową. Następnie robot transportował płytkę do linii SMT, na której montowane były powierzchniowo elementy elektroniczne. Po spiekaniu w piecu płytka była przesuwana na specjalnie dobudowaną ramę, na której zamontowane były dwa roboty KUKA.

Robotyka

Pierwszy robot był wyposażony w zestaw lutujący Zeus oraz system wizyjny Horus. System wizyjny jest jednocześnie skanerem 3D – dokonywał on sprawdzenia płytki, po czym przesyłał do drugiego robota znajdującego się pod blatem roboczym koordynaty. Technika THT (Trough Hole Technology) zakłada, że elementy przewlekane znajdują się po jednej stronie płytki, natomiast pole lutownicze po przeciwnej. Drugi robot montował elementy „od dołu”, natomiast robot z systemem wizyjnym lutował je „od góry”. Po skanie kontrolnym płytka opuszczała taśmę produkcyjną.

Demonstrator Przemysłu 4.0

Demonstrator Przemysłu 4.0 posłużył jako modelowy układ wielu technologii działających w oparciu o cloud computing. Cała mini-fabryka była podpięta pod odgórny system zarządzający powiązany z bazą danych. Dodatkowo produkcja mogła być inicjowana zdalnie. Kamera umieszczona w rogu pomieszczenia demonstracyjnego pozwalała zdalnie śledzić wszystkie procesy produkcyjne.

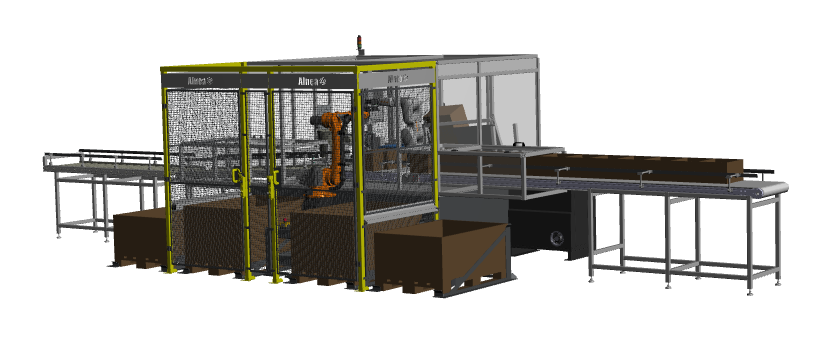

Automatyzacja i robotyzacja procesów produkcyjnych

Automatyzacja i robotyzacja procesów produkcyjnych jest obecnie pożądanym kierunkiem rozwoju dla firm, które chcą ustabilizować produkcję, także ze względu na pandemię. Alnea ma wieloletnie doświadczenie w projektowaniu i budowaniu nowych maszyn dla przemysłu. Tworzymy także:

– linie naprawcze

– linie automatyczne i linie półautomatyczne

– cele zrobotyzowane

– stanowiska z robotem lutującym

– testery produkcyjne

Automatyzacja

Automatyzacja procesów produkcyjnych była przez nas wdrażana w takich branżach jak automotive, branża elektronicza, branża budowlana i pośrednie. Zachęcamy do kontaktu z naszymi ekspertami od automatyzacji i Przemysłu 4.0.

Recent Comments